I.T.I.S. E.Fermi

Francavilla (BR)

20/11/2004

Anastasia Giacomo

Progettazione e realizzazione di un circuito amplificatore di segnale,con l’utilizzo di software quali: ORCAD e MICROCAM 2

Come prima cosa bisogna effettuare il progetto dello schema elettrico,questo è possibile grazie a ORCAD e in special modo al suo sottoprogramma CAPTURE.

Apriamo capture:

Dopo aver selezionato :File,New,Project si presenterà una finestra nella quale noi inseriremo il tipo di progetto da effettuare, il nome e la directory (cartella),nella quale vogliamo salvare lo schema.

La finestra è di questo tipo

Selezionando la scelta PC Board Wizard possiamo,a differenza di Schematic effettuare la simulazione e quindi verificare il funzionamento del progetto.Selezionato il tipo di progetto si presenterà il seguente foglio di lavoro:

All’interno di questa area andremo a inserire i componenti che andranno a comporre il nostro progetto.Per inserire questi dispositivi clickando sull’icona Place part sulla barra degli strumenti o dal menù Place selezionando poi Part.Effettuando una di queste due opzioni si aprirà una finestra con un elenco di librerie con i relativi componenti,nel nosto caso prenderemo:N° 1 mA 741;4 resistenze a cui applicheremo i valori rispettivamente:R1=1KW, R2=10KW, R4=200KW, R5=100W la R3 sarà invece un potenziometro,2 connettori,di cui uno da 2 morsetti che andremo a collegare uno all’uscita e uno all’ingresso e uno da tre morsetti collegati uno a +12V,uno a –12V,e il terzo a massa,abbiamo una alimentazione duale in quanto è richiesta per il funzionamento dell’amplificatore e per regolare il valore di tensione sul potenziometro.

Successivamente andremo a collegare i componenti come progettato avendo uno schema di questo tipo:

Salviamo il disegno e riduciamo ad icona l’area di lavoro in modo da vedere la finestra PCB nella quale evidenziamo il file col nome del nostro progetto e dal menu Tools selezioniamo Create Netlist a questo punto si aprirà un'altra finestra dalla quale sceglieremo Layout e selezioneremo Run ECO To Layout e User Properties Are In Inches poiché il sottoprogramma Layout usa misure in pollici e più precisamente in millesimi di pollice,così si creerà un file con il nome del progetto ed estensione .mnl

A questo punto possiamo passare a Layout per effettuare la sbrogliatura e quindi le piste del circuito stampato.

Aperto Layout dovremo selezionare New e caricare un file di nome Default.tch questo file contiene tutte le informazioni che ci permettono di procedere con la sbrogliatura,ora apriamo il file della netlist.

Potrebbe succedere in alcuni casi che Layout non riconosca in automatico i componenti da selezionare in questo caso apparirà una finestra di questo tipo:

selezionando la prima opzione,cioè,Link existing footprint to component … saremo noi a dover scegliere da un elenco di librerie e relativi componenti i dispositivi da usare

poi Layout farà in automatico i collegamenti.

Successivamente noi dovremmo inserire le dimensioni della

baretta su cui effettuare il circuito stampato,scegliendo Obstacle tool dalla

barra dei tools,avendo selezionato dal menu a tendina dei layers Global

Layer ,disegnando così il contorno della basetta ricordandoci di

trasformare i nostri cm in mills.

Ora non ci resta che sistemare i componenti nel perimetro della basetta sistemarli in modo da avere il minor numero di incroci dei collegamenti possibili,per facilitare la sbrogliatura.

Successivamente dall’icona View Spreadsheet sulla barra dei tools selezioniamo Layers che corrispondono ai vari strati su cui è possibile effettuare la sbrogliatura.

Per avere lo sbroglio su un unico strato dei 12 possibili

lasceremo Routing solo ad

uno ad esempio TOP mentre agli altri clickando con il tasto

destro e selezionando proprietà selezioneremo Unused

Prima di effettuare lo sbroglio modifichiamo la grandezza delle piste altrimenti troppo piccole,dal menu Window poi Nets ci apparirà una finestra di questo tipo

qui selezioneremo l’intera colonna Width Min Con Max poi tasto destro proprietà e si aprirà la seguente finestra

negli appositi spazi inseriremo la grandezza che vogliamo delle piste,nel nostro caso inseriremo 40; 50; 80.

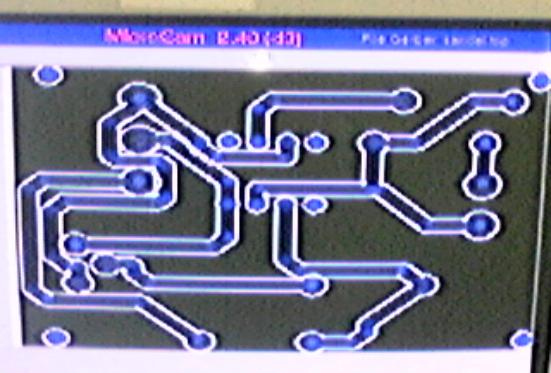

Ora possiamo effettuare lo sbroglio selezionando il layer TOP e selezionando dal menu Auto – Autoroute – DRC/Route box nel caso il computer non riesca ad effettuare tutti i collegamenti dovremo sistemare in maniera migliore i componenti,così avremo il nostro circuito:

Grazie a Layout è possibile vedere sia solo i componenti per

riconoscere la loro disposizione durante la saldatura

Grazie a Layout è possibile vedere sia solo i componenti per

riconoscere la loro disposizione durante la saldatura

sia soltanto il lato delle piste

Ora passiamo alla fase più complessa che è quella che riguarda la produzione del circuito stampato tramite la fresatrice.

Per il corretto funzionamento della fresatrice dovremmo agire in questo modo:

per prima cosa dovremmo far fare da Layout un file gerber, cioè un file che contiene tutti i comandi per la fresatrice.Per effettuare questo file dobbiamo prima selezionare dal menu Options – Gerber Settings qui dobbiamo selezionare la casella 2.3 Format.Ora dal menu Window – Post process e si avrà la seguente finestra

a questo punto bisogna disabilitare i layer che non ci interessano,dalla colonna Batch Enabled selezionare i layer da disabilitare e clickando:tasto destro,proprietà selezionare Enable for Post Processing.Sull’unico layer rimasto a nostra disposizione effettuiamo parte della stessa operazione degli altri,cioè apriamo il menù delle proprietà:

da questa finestra dovremmo selezionare la casella Mirror per avere le piste a specchio,poi in base al programma della fresatrice che si usa si selezionerà il tipo di file gerber che ci è più utile.

Layout è infatti in grado di creare due tipi di file gerber,il primo Extended Gerber è un file in cui sono compresi i comandi della fresatrice e le aperture,cioè la grandezza dei fasci luminosi che effettua la fresatrice indicando:la grandezza,la lunghezza e la forma delle piste e delle piazzole.

Il secondo file:Gerber RS-274D effettua due file diversi,uno con estensione che dipende dal layer su cui lavoriamo,nel nostro caso sarà di estensione .TOP (file gerber) con i comandi e un file di documento di testo con estensione .APP (file forature) nel quale ci sono le aperture.

Nel nostro caso utilizzeremo il secondo tipo di file in quanto il programma per interfacciare la fresatrice Micro Cam è un programma in DOS in grado di prendere i file gerber RS-274D unitamente ad un file aperture consente di fare la scontornatura delle piste e delle piazzole.Micro Cam genera due file,uno che verrà inviato alla CAMM2-PNC-2300°-ROLANDDG che servirà alla scontornatura,e l’altro con estensione .DRL per la foratura,questi due file sono disponibili per essere utilizzati da altri programmi.

Il programma MICRO CAM non è in grado di decifrare il file delle aperture di Layout così com’è quindi sarà nostro compito crearne uno,fattibile come documento di testo,tale da poter essere decifrato dal programma (esempio file aperture)

Il testo dovrà essere composto da 7 colonne separate da una virgola

nelle quali andremo ad inserire con i numeri:nella prima le aperture,queste

vanno da 1 a 99,nella seconda le dimensioni dell’asse x

in mills,nella terza le dimensioni dell’asse y in

mills,nella quarta il numero della punta,nella quinta

e nella sesta (non usate) inseriremo uno zero e

nella settima inseriremo la forma della piazzola

dove 1=circolare,2=rettangolare/quadrata,3=ellittica.

Ad esempio un file di apertura Layout indicato come:

D12: 0.0860 x 0.0460 RECTANGLE sarà tradotto come 3,86,46,1,0,0,2

Il file creato dovrà

avere estensione .PEN

E’ importante notare che le aperture del file di Layout non corrispondono allo stesso numero delle aperture del file per MICRO CAM ma seguono il seguente schema

I file creati: *.TOP *.PEN devono essere inseriti nella cartella CAM2 creata da MICRO CAM.

A questo punto avviamo MICRO CAM inseriamo i nomi dei due file,e diamo un nome al file delle forature che crea in automatico MICRO CAM che avrà estensione .DRL.

Mandiamo in esecuzione il programma e si presenterà la seguente finestra

dalla quale potremo verificare la giusta posizione e forma delle piste.

Se tutto è come progettato possiamo premere AVVIA e successivamente tenere premuto un tasto qualsiasi per permettere al programma di caricare i dati di lavoro.

Terminato il caricamento la fresatrice inizierà a scontornare le piste.

Terminata la fase di scontornatura, avremo le nostre piste ma senza fori per i pin dei componenti.

Ora dovremmo sostituire la punta di scontornatura con quella di foratura(particolare punte) e avviare il file delle forature,in questo modo la fresatrice andrà ad effettuare i fori del nostro circuito.

Quando la fresatrice ha concluso il suo lavoro possiamo estrarre il circuito e passare alla fase di montaggio e di saldatura dei componenti sulla basetta.

E’ importante controllare alla fine che le saldature siano tutte comprese nelle proprie piazzole e quindi che non ci siano sbavature che altrimenti porterebbero alla creazione di corto circuiti e quindi mal funzionamento del circuito.

Terminata questa fase avremmo concluso la realizzazione del nostro circuito(particolare lato piste)

(particolare lato componenti).

L’ultima operazione da effettuare è il collaudo del circuito con l’uso di un generatore di funzione e un oscilloscopio,verificare se il segnale d’uscita corrisponde a quello d’ingresso,però amplificato e sfasato.