|

|

|

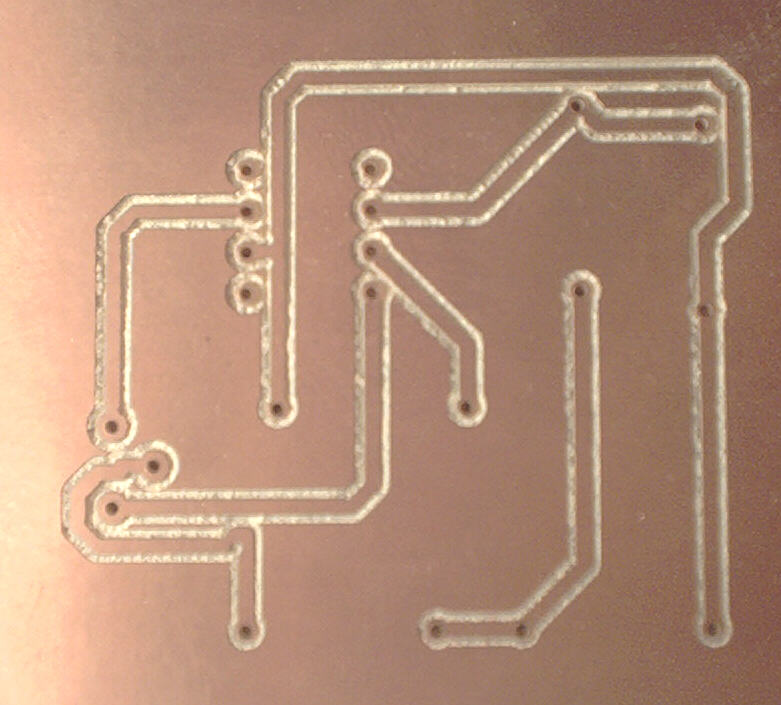

piastra di rame parzialmente realizzata |

|

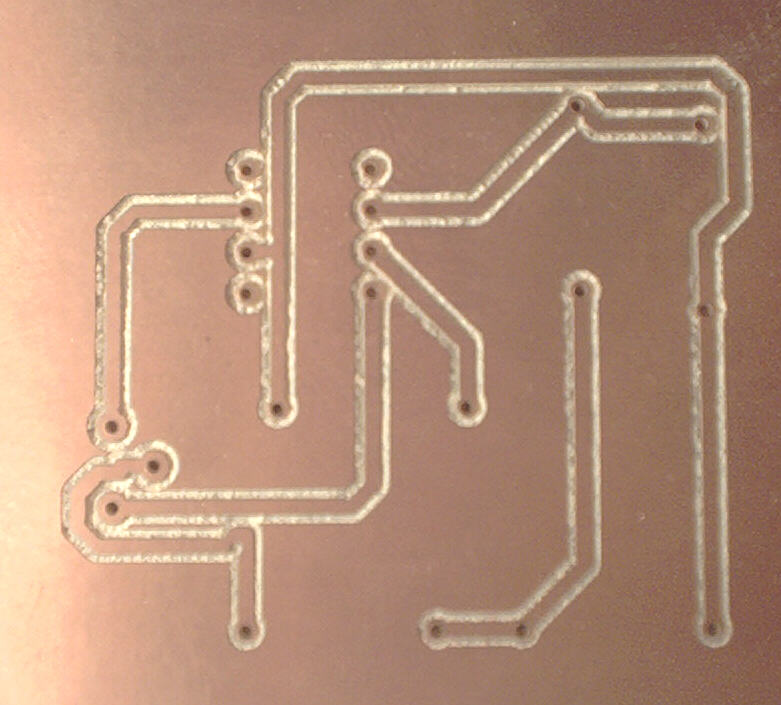

| piste di rame già scontornate e piazzuole forate |

Realizzazione del circuito stampato

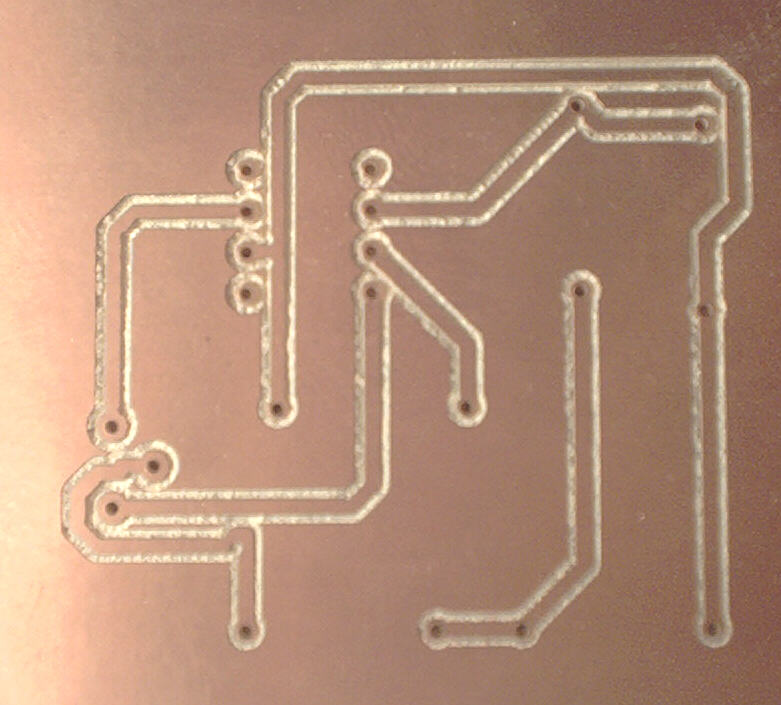

La realizzazione pratica di un circuito stampato può essere realizzata mediante l'aiuto di una macchina fresatrice in grado di intagliare il contorno delle piste di rame in modo da isolarle dalle rimanenti piste. Poiché disponiamo di una macchina fresatrice della ditta giapponese Roland Digital Group Corporation , della serie CAMM-2, modello PNC-2300A la possiamo utilizzare per ottenere un circuito stampato partendo da un supporto di vetronite o di bachelite, dello spessore di 1,6 mm, rivestito superiormente da uno strato di rame elettrolitico conduttore. La macchina CAMM-2 funziona asportando il rame seguendo il contorno (linea del perimetro) di una generica pista, con una profondità a scelta ed uno spessore a scelta, in base alla punta di intaglio della macchina fresatrice. In tal modo si crea un contorno isolante attorno alla pista. Questa operazione la chiamiamo scontornatura della pista. Successivamente la stessa CAMM-2, previa sostituzione della punta da intaglio con una idonea punta di foratura, è in grado di forare tutte le piazzuole, su cui andranno, in seguito, inseriti i componenti e saldati.

|

|

|

piastra di rame parzialmente realizzata |

|

| piste di rame già scontornate e piazzuole forate |

Fasi del lavoro

1 - Disegno dello schema elettrico su personal computer utilizzando il programma Orcad Capture versione 9.

2 - Sbrogliatura, cioè disegno delle piste di rame partendo dallo schema elettrico, su personal computer, utilizzando il programma Orcad Layout.

3 - Salvataggio del disegno delle circuito stampato con Orcad Layout in un file Gerber RS-274D e scrittura di un file per le aperture.

4 - Utilizzo del programma MicroCam della Info.Tec.Service in grado di prendere il file Gerber e trasformarlo in due file successivi:

a) file di scontornatura delle piste in formato CAMM-GL I, cioè contenente le istruzioni da inviare tramite la porta parallela alla macchina fresatrice.

b) file di foratura del centro delle piazzuole, da utilizzare con il programma mcdrill.exe, che invia le istruzioni alla macchina fresatrice per la realizzazione dei fori mediante la punta di trapano prescelta per ogni foro.

5 - Realizzazione della scontornatura inviando i dati direttamente alla macchina fresatrice, mediante il programma MicroCam.

6 - Realizzazione della foratura mediante il programma mcdrill.exe

Disegno dello schema elettrico

File Gerber RS-274D e file delle aperture

Lo standard Gerber RS-274D è un sistema ideato per la stampa mediante sistemi ottici su pellicola fotosensibile, e, nel caso di circuiti stampati, anche su piastre di rame fotosensibili. Tuttavia, noi usiamo piastre di rame normali, cioè piastre non rivestite da sostanze chimiche fotosensibili. Il Gerber si basa su dei comandi, scritti in un opportuno codice, appunto il Gerber, idonei a far eseguire a qualunque macchina il disegno descritto dalle istruzioni contenute nel file Gerber. I codici del Gerber li chiamiamo D codici (draft codes), cioè codici del disegno. I D codici partono dal codice 1 e arrivano al codice 999. I D codici servono per dare dei comandi al dispositivo ottico che genera il fascio di luce, che andrà a illuminare la pellicola fotosensibile, e in tal modo verrà generato il disegno previsto nel file Gerber.

Cosa sono le aperture? Le aperture rappresentano la forma che deve avere il raggio luminoso ed indicano se il raggio luminoso deve essere acceso o spento, mentre si muove o sta fermo.

Esempio

Il comando Gerber:

D01 indica che il fascio luminoso deve essere acceso, mentre si muove ed illumina la pellicola;

D02 indica che il fascio luminoso deve essere spento, mentre si muove, e quindi non espone la pellicola;

D03 indica che il fascio luminoso deve stare fermo ma acceso; quindi espone la pellicola alla luce.

Il raggio luminoso lo possiamo considerare come ottenuto attraverso un foro fatto in una superficie opaca, cioè che non fa passare la luce; per cui il raggio luminoso assume la stessa forma del foro. In Gerber RS-274D sono previsti tre tipi di fasci luminosi, cioè tre forme o aperture del raggio luminoso:

1 - Apertura 1 - Forma circolare

Il raggio assume una forma circolare con un certo diametro espresso in millesimi di pollice. Ricordiamo che il pollice è pari a 2,54 cm; per cui il millesimo di pollice, abbreviato mils, è pari a 0,00254 cm = 0,0254 mm.

Esempio

100 mils = 2,54 mm

10 mils = 0,254 mm

50 mils = 1,27 mm

Conversione da millesimi di pollice in millimetri e viceversa

2 - Apertura 2 - Forma rettangolare o quadrata, se le due dimensioni sono eguali, cioè dimensione orizzontale, secondo l'asse x è uguale alla dimensione verticale, secondo l'asse y.

Esempio

Apertura x= 15 y=15 ci dà un raggio quadrato di 15x15 mils.

Apertura x=30 y= 15 ci dà una apertura rettangolare più larga secondo l'asse x.

Apertura x=15 y=30 ci dà un apertura rettangolare più alta secondo l'asse y.

3 - Apertura 3 - Forma ellittica

File delle aperture

Il file delle aperture lo possiamo produrre con un normale editor di testi tipo Notepad. Poiché utilizziamo il programma MicroCam il file delle aperture deve essere prodotto secondo il seguente formato di testo non formattato:

| numero di riga consecutivo da 1 a 999 | x= dimensione orizzontale | y= dimensione verticale | Numero della punta per la foratura | 0= non usata | 0=non usata | forma della

apertura

1=circolare 2=quadrata o rettangolare 3=ellittica |

| 1 | 20 | 20 | 1 | 0 | 0 | 2 |

| 2 | 40 | 40 | 1 | 0 | 0 | 2 |

| 3 | 50 | 50 | 2 | 0 | 0 | 2 |

| 4 | 20 | 20 | 1 | 0 | 0 | 1 |

| 5 | 40 | 40 | 1 | 0 | 0 | 1 |

| 6 | 50 | 50 | 2 | 0 | 0 | 1 |

| 7 | 80 | 80 | 2 | 0 | 0 | 1 |

| 8 | 100 | 100 | 2 | 0 | 0 | 1 |

| * | ||||||

Il file delle aperture deve essere un file di testo, senza caratteri di formattazione e deve terminare con un * all'ultima riga; inoltre ogni riga del testo deve essere numerata a partire dal numero 1 in poi; ed ogni numero va separato da una virgola, eccetto l'ultimo numero della riga, come di seguito:

1, 20, 20, 1, 0, 0, 2

2, 40, 40, 1, 0, 0, 2

3, 50, 50, 2, 0, 0, 2

4, 20, 20, 1, 0, 0, 1

5, 40, 40, 1, 0, 0, 1

6, 50, 50, 2, 0, 0, 1

7, 80, 80, 2, 0, 0, 1

8, 100, 100, 2, 0, 0, 1

*

Vedi file di testo delle aperture

Corrispondenza tra file delle aperture ed aperture reali

Le aperture reali che noi possiamo utilizzare e cambiare a nostro piacimento vanno dalla apertura n° 10 fino alla apertura 999; tuttavia, essendo le prime 9 aperture non modificabili la prima apertura del file delle aperture rappresenta la apertura n° 10; infatti mentre il file delle aperture deve essere prodotto numerando da 1 in poi, il numero 1, cioè la prima riga del file delle aperture non rappresenta la apertura D01 ma rappresenta la apertura D1+9 = D10 secondo la seguente tabella:

| Riga del file aperture | D codice | numero da aggiungere al numero di riga |

| 1 | D10 | +9 |

| 2 | D11 | +9 |

| 3 | D12 | +9 |

| 4 | D13 | +9 |

| 5 | D14 | +9 |

| 6 | D15 | +9 |

| 7 | D16 | +9 |

| 8 | D17 | +9 |

| 9 | D18 | +9 |

| 10 | D19 | +9 |

| 11 | D70 | +59 |

| 12 | D71 | +59 |

| 13 | D20 | +7 |

| 14 | D21 | +7 |

| 15 | D22 | +7 |

| 16 | D23 | +7 |

| 17 | D24 | +7 |

| 18 | D25 | +7 |

| 19 | D26 | +7 |

| 20 | D27 | +7 |

| 21 | D28 | +7 |

| 22 | D29 | +7 |

| 23 | D72 | +49 |

| 24 | D73 | +49 |

| 25 | D30 | +5 |

| 26 | D31 | +5 |

| .... | .... | ... |

| 994 | D999 | +5 |

Di conseguenza il nostro file di testo delle aperture ha il seguente significato:

| riga del file delle aperture | significato |

| 1, 20, 20, 1, 0, 0, 2 | definisce la apertura D1+9=D10 come un rettangolo, essendo 2 il numero dell'ultima colonna, avente x=20 mils ed y=20 mils; e nella foratura usa la punta n. 1, che per noi ha un diametro di 0,8 mm |

| 2, 40, 40, 1, 0, 0, 2 | definisce la apertura D2+9=D11 come un rettangolo, essendo 2 il numero dell'ultima colonna, avente x=40 mils ed y=40 mils; e nella foratura usa la punta n. 1, che per noi ha un diametro di 0,8 mm |

| 3, 50, 50, 2, 0, 0, 2 | definisce la apertura D3+9=D12 come un rettangolo, essendo 2 il numero dell'ultima colonna, avente x=50 mils ed y=50 mils; e nella foratura usa la punta n. 2, che per noi ha un diametro di 1,0 mm |

| 4, 20, 20, 1, 0, 0, 1 | definisce la apertura D4+9=D13 come un cerchio per le piazzuole, essendo 1 il numero dell'ultima colonna, avente x=20 mils ed y=20 mils; e nella foratura usa la punta n. 1, che per noi ha un diametro di 0,8 mm |

| 5, 40, 40, 1, 0, 0, 1 | definisce la apertura D5+9=D14 come un cerchio per le piazzuole, essendo 1 il numero dell'ultima colonna, avente x=40 mils ed y=40 mils; e nella foratura usa la punta n. 1, che per noi ha un diametro di 0,8 mm |

| 6, 50, 50, 2, 0, 0, 1 | definisce la apertura D6+9=D15 come un cerchio per le piazzuole, essendo 1 il numero dell'ultima colonna, avente x=50 mils ed y=50 mils; e nella foratura usa la punta n. 2, che per noi ha un diametro di 1,0 mm |

| 7, 80, 80, 2, 0, 0, 1 | definisce la apertura D7+9=D16 come un cerchio per le piazzuole, essendo 1 il numero dell'ultima colonna, avente x=80 mils ed y=80 mils; e nella foratura usa la punta n. 2, che per noi ha un diametro di 1,0 mm |

| 8, 100, 100, 2, 0, 0, 1 | definisce la apertura D8+9=D17 come un cerchio per le piazzuole, essendo 1 il numero dell'ultima colonna, avente x=100 mils ed y=100 mils; e nella foratura usa la punta n. 2, che per noi ha un diametro di 1,0 mm |

| * | il file è terminato |

In definitiva il file delle aperture definisce la forma e le dimensioni che deve avere il fascio luminoso mentre disegna le piste o le piazzuole del nostro circuito stampato.

Purtroppo non siamo ancora riusciti a produrre con Orcad Layout un file di aperture idoneo per il nostro programma MicroCam, per cui ci tocca partire dal file Gerber prodotto da Orcad Layout e trasformarlo secondo il nostro codice.

Esempio

Dato un file Gerber con aperture:

%ADD10C,0.0020*%

%ADD11C,0.0630*%

%ADD12C,0.0520*%

%ADD13R,0.0710X0.0630*%

%ADD14R,0.0630X0.0709*%

%ADD15R,0.0300X0.0450*%

%ADD16C,0.0157*%

%ADD17C,0.0437*%

%ADD18C,0.0160*%

%ADD19C,0.0100*%

lo trasformiamo secondo i nostri codici:

| Aperture di Orcad Layout | Aperture per MicroCam | Significato |

| %ADD10C,0.0020*% | 1, 2, 2, 1, 0, 0, 1 | In Orcad AD significa definizione della apertura; ADD10 significa definizione della apertura D10; C sta ad indicare un cerchio; 0.0020 indica un raggio di 2 mils |

| %ADD11C,0.0630*% | 2, 63, 63, 2, 0, 0, 1 | In Orcad ADD11 significa definizione della apertura D11; C sta ad indicare un cerchio; 0.0630 indica un raggio di 63 mils |

| %ADD12C,0.0520*% | 3, 52, 52, 1, 0, 0, 1 | ADD12 significa definizione della apertura D12; C sta ad indicare un cerchio; 0.0520 indica un raggio di 52 mils |

| %ADD13R,0.0710X0.0630*% | 4, 71, 63, 2, 0, 0, 2 | apertura D13; R = rettangolo; X=71; Y=63 mils |

| %ADD14R,0.0630X0.0709*% | ADD14=definizione della apertura D14; R = rettangolo; X=63; Y= 71 mils |

Ricordiamo che nello standard Gerber RS-274D il file delle aperture deve essere separato dal file Gerber del disegno delle piste; mentre nello standard RS-274X, cioè Gerber esteso, le aperture sono comprese nello stesso file del disegno dello stampato. (Guida, in inglese, Gerber RS-274X e RS-274D )

File del disegno del circuito stampato

Per realizzare con la macchina fresatrice il nostro circuito stampato:

|

| stampato da realizzare |

occorrono, quindi i due file:

Vediamo ora come funziona il file del disegno, Disegno del circuito stampato, prima di essere scontornato dal programma MicroCam, esaminando le prime righe del file. Notiamo che ogni riga deve terminare con un *; mentre il file deve terminare con M02*.

Riportiamo alcuni comandi del file:

G54D26*

G01X01300Y01650D02*

X01050Y01400D01*

X00800D01*

X01300Y01650D02*

X01350Y01600D01*

X01600D01*

X00575Y00925D02*

Y01300D01*

Y01675D01*

X00625Y01725D01*

X01625D01*

X01675Y01675D01*

.....

| File gerber | significato |

| G54D26* | G54 precede la apertura di un comando D codice e può essere omesso; D26 vuol dire che d'ora in poi, fino al cambiamento di apertura, verrà usata la apertura D26 che corrisponde alla riga 19 del file aperture e cioè: 19, 40, 40, 1, 0, 0, 1 che definisce la apertura D26 come un cerchio di raggio 40 mils |

| G01X01300Y01650D02* | G01 indica una interpolazione lineare, per cui il raggio luminoso deve andare direttamente alle coordinate previste x=1300 ed Y=1650 ma deve andare spento, senza tracciare nulla, in quanto segue l'apertura D02 |

| X01050Y01400D01* | Partendo dal punto precedente dove era rimasto il fascio, cioè x=1300 ed Y=1650 il raggio deve portarsi nel punto x=1050 ed y=1400 rimanendo acceso in quanto usa l'apertura D01; inoltre poiché è attiva ancora l'apertura D26 la forma del raggio luminoso è circolare con raggio 40 mils; ha disegnato un pezzo di pista. |

| X00800D01* | essendo D01 il raggio resta acceso e traccia dal punto precedente, lasciando la y immutata a y=1400 e portandosi alla x= 800; ha disegnato un pezzo di pista. |

| X01300Y01650D02*

X01350Y01600D01* X01600D01* |

Si porta spento nel punto x=1300 ed y=1650; traccia una pista fino al punto x=1350 ed y= 1600; lasciando inalterato y si sposta orizzontalmente fino al punto x=1600 disegnando un altro pezzo di pista. |

| .... | .... |

| ... | ... |

| G54D28*

X00182Y00691D03* X00180Y00885D03* X00280Y00790D03*

|

Usa l'apertura D28 definita alla linea 21 del file aperture e cioè 21, 80, 80, 1, 0, 0, 1 e usa un cerchio di raggio 80 mils. Poiché i tre comandi prevedono l'apertura D03, cioè fare un flash luminoso nel punto indicato, il raggio si muove spento fino alla x=182 ed y=691 ed emana la luce circolare di raggio 80, disegnando una piazzuola; poi disegna altre due piazzuole nel punto x=180 ed y=885; e poi in x=280 ed y=790 |

| ... | ... |

| ... | ... |

| G54D31*

X00800D03* M02* |

Disegna l'ultima piazzuola con apertura D31, definita alla riga 26 del File delle aperture e cioè:26, 58, 58, 1, 0, 0, 1 nel punto x=800 ed y=1500, dove stava in precedenza, e con M02* chiude il file del disegno |

Generazione del file Gerber

Vediamo ora come trasformare un disegno dello stampato in un file Gerber, utilizzando Orcad Layout.

|

|

|

Modifica delle preferenze Gerber |

Dal menu <Options> scegliamo <Gerber setting>,

|

|

|

Scelta del formato 2.3 |

scegliamo <2.3 Format> e salviamo le nostre scelte con <Save Gerber Preferences>.

|

|

|

Scelta delle proprietà del file Gerber |

Dal menu <Window> scegliamo <Post Process>.

|

|

|

Scelta delle proprietà del file Gerber |

Poichè stiamo creando un circuito stampato monostrato è attivo un solo strato, nel nostro caso quello inferiore, cioè il Bottom; per cui il file Gerber lo salviamo con estensione .bot.

|

|

|

Scelta delle proprietà del file Gerber |

Tenendo premuto il destro del mouse su <GERBER RS-274D> scegliamo <Properties>.

|

|

|

Scelta delle proprietà del file Gerber |

Scegliamo <GERBER RS-274D>e, poichè si tratta del lato rame, occorre invertirlo a specchio con <Mirror>.

Possiamo ora, finalmente, procedere alla codifica in Gerber.

|

|

|

Scelta delle proprietà del file Gerber |

Tenendo premuto il destro del mouse su <GERBER RS-274D> scegliamo <Run Batch>.

|

|

|

Avvio della codifica in Gerber |

ed il nostro file Gerber, con estensione .bot viene automaticamente formato nella stessa cartella in cui è presente il nostro file del circuito stampato con estensione .max.

Al termine, Orcad Layout crea anche un file delle aperture con estensione .app, che noi utilizziamo per conoscere quali sono le aperture, in modo da creare con un programma tipo Notepad il nostro file di aperture, convertito per essere usato con il programma che esegue la scontornatura delle piste, cioè MicroCam.

La operazione di scontornatura consiste nel lavoro della macchina fresatrice che scorrendo sul contorno delle piste e delle piazzuole del circuito stampato, incide nel rame uno strato di isolante pari allo spessore della punta di incisione. Purtroppo Orcad Layout gestisce la macchina da intaglio PNC-2300A sotto Windows come un plotter da disegno, per cui le piste verrebbero incise, cioè verrebbe creato uno strato isolante nel rame corrispondente alle piste e alle piazzuole, rendendolo inutilizzabile. Per cui occorre un programma in grado di trasformare il file Gerber contenente il disegno delle piste e delle piazzuole in comandi idonei a scontornare le piste e le piazzuole. Il programma che possiamo usare è proprio Microcam. MicroCam, come abbiamo detto prima, prende il file del disegno in Gerber e il file delle aperture e genera due file, uno idoneo alla scontornatura e l'altro idoneo ad essere usato da mcdrill.exe per la esecuzione dei fori delle piazzuole.

La operazione di gestione del programma è molto delicata e richiede molta esperienza, da farsi, purtroppo sul campo; e di solito si inizia spezzando alcune punte, che costano assai care in Euro. Per cui è bene prendere alcune precauzioni.

1 - Fissare bene la piastra di rame sulla morsa installata sulla CAMM-2, in modo che non subisca spostamenti durante le operazioni di intaglio e di foratura.

2 - Mettere al di sotto della piastra di rame alcuni fogli di carta; in particolare noi usiamo 10 fogli di carta Fabriano Copy 2, in modo da creare uno spessore di circa un millimetro, necessario per la punta di foratura, onde evitare che arrivi fino al ferro del piano di supporto, rischiando la rottura della punta o il perforamento del supporto in ferro.

3 - Inserire una punta da intaglio per il rame come per esempio la punta ZEC-U2032 avente larghezza in punta pari a 0,32 mm, oppure la ZEC-U2050 avente larghezza in punta pari a 0,50 mm. La punta va inserita a fresatrice accesa, portando mediante il pannello di controllo il supporto della punta nella posizione x=0 ed y=0 e z=0, utilizzando il menu di comando della fresatrice; una volta posizionato il supporto nella posizione giusta far scendere la punta e bloccarla mediante l'apposito utensile, in modo che la punta tocchi la parte superiore della piastra di rame. Per fare questo occorre fare in modo che la punta sporga almeno tre millimetri oltre il nasello di protezione. Se non è stato fatto in precedenza, occorre fissare una volta per tutte il valore dello zero sia per x, che per y, che per z, seguendo le istruzione del manuale alla pagina 22.

4 - Il valore dello zero per i tre assi va fatto ogni volta che si usa una piastra diversa da quella usata in precedenza, avendo cura di fissare lo zero per x ed y sullo spigolo sinistro inferiore della piastra, in quanto la fresatrice lavora con coordinate x ed y positive. Mentre l'asse z va fissato o cambiato quando si usano piastre di spessore diverso. Tuttavia, essendo l'asse z molto delicato, è meglio lasciarlo invariato, ed agire da software, mediante Microcam.

5 - Evitare che la punta vada a lavorare sugli estremi della piastra dove essa è fissata alla morsa; per proteggere l'estremo sinistro bassa fissare lo zero della x almeno 10 mm a destra rispetto al piolo sinistro. Per proteggere l'estremo destro occorre tenere conto sia della larghezza dello stampato e sia dell'offset della x. In pratica sommando l'offset della x alla larghezza dello stampato da scontornare si deve ottenere un totale in ascisse inferiore di almeno un centimetro rispetto al piolo destro di fissaggio alla morsa.

6 - Al termine di ogni lavorazione fare in modo che la punta inserita resti quella da intaglio e non quella di foratura, e lasciare un messaggio scritto, in modo tale che si sappia sempre quale sia la punta inserita nella fresatrice.

7 - Munirsi di un pennello per la pulitura della superficie di rame dopo la lavorazione di intaglio.

Prese queste basilari precauzioni si può lavorare tranquillamente alla fresatrice, dopo aver chiuso il coperchio di protezione.

1 - Per far partire il programma digitare main.bat nella cartella in cui è stato installato il programma.

2 - Lasciare invariati tutti i valori precedenti tranne quelli che ora indico da cambiare.

|

|

|

file di ingresso |

3 - File Gerber: indicare il nome del file Gerber che si è ottenuto da Orcad Layout, che deve essere inserito nella stessa cartella in cui si trova main.bat. Il file può avere estensione .ger o .bot o .top . Premere <invio> per fare le modifiche. Premere il cursore in alto o in basso per spostarsi lungo il menu. Nel nostro caso: ampli38.bot

4 - File Aperture: indicare il nome del file delle aperture, prodotto come indicato sopra. Può avere sia l'estensione .pen o altre estensioni. Nel nostro caso: ampli38.pen

|

|

|

file di uscita |

5 - Modificare i due file di uscita. File contorno, può rimanere inalterato, dato che usiamo la esecuzione diretta su LPT1 della scontornatura; Nel nostro caso: ampli38.plt. Mentre il file della foratura va cambiato ogni volta, in quanto usiamo fare tutte le forature insieme; per cui è bene annotare su carta tutti i nomi dei file di foratura. Nel dare il nome è meglio dare lo stesso nome del file Gerber, mentre la estensione la lasciamo .drl. Nel nostro caso: ampli38.drl.

6 - La porta di uscita la si ottiene premendo <invio> più volte sino ad ottenere LPT1. Se si vuole solo il file di foratura premere più volte fino ad ottenere <NONE>. In tal modo la scontornatura non viene eseguita, ma viene generato solo il file di foratura, da usare con mcdrill.exe

|

|

|

parametri di lavorazione |

7 - Questa è la parte più delicata, cioè il valore da assegnare per lo Z dell'utensile, per cui occorre fare molta attenzione, in quanto si rischia di rompere la costosa punta, sia dell'intaglio che della foratura. Intanto lo Z rappresenta la misura in mm rispetto allo Z=0 fissato manualmente come al punto 4 delle istruzioni di messa a punto della punta di intaglio. Vi sono tre valori di Z, uno per il contorno, uno per la foratura ed uno per l'utensile, cioè la punta da intaglio. Poiché utilizziamo il nasello che protegge la punta, la z del contorno la lasciamo invariata ed agiamo solo sulla Z di foratura e la Z della punta.

La z di foratura e quella della punta va fatta per tentativi. Per sicurezza si parte con Z foratura pari a 1.0 mm e con Z dell'utensile pari a 0.2.

Se dopo la prima esecuzione la incisione è stata insufficiente si può aumentare lo z utensile fino a valori z= 0.7 ed oltre, ma sempre gradualmente, cioè di alcuni decimi di millimetro. Un valore indicato è Z=0.7 per l'utensile e Z=2.8 per la foratura.

8 - Scendere con il cursore ed indicare l'offset, cioè la distanza dalla x=0 ed y=0 rispetto alla quale si vuole eseguire lo stampato. Questo in quanto da una unica piastra è meglio ricavare molti circuiti stampati. Per esempio se il nostro stampato è quadrato di lato pari a circa 5 cm, pari a circa 2.000 mils in Orcad Layout, la prima basetta la facciamo con offset x=0 ed y=0; la seconda con x=50 ed y=0; la terza con x=100 ed y=0; la quarta con x=150 ed y=0. E' bene non superare x=150 in quanto sommati ai 50 della basetta si arriverebbe a 20 cm secondo l'asse x e si rischia di toccare il piolo destro di fissaggio, rompendo la punta e portando fuori servizio la fresatrice. Per cui occorre molta precauzione. Successivi altri quattro circuiti si possono fare mettendo un y=50 fisso e dando valori crescenti ad x e cioè x= 0; 50; 100; 150; successivamente si fissa y=100 e si danno valori crescenti ad x e cioè x= 0; 50; 100; 150;

Essendo la basetta alta 20 cm è meglio non andare oltre per la y.

9 - Apertura testi. Indica la apertura, di solito la D10 usata per le scritte o parole o testi da incidere e non da scontornare. Per questi testi occorre individua l'apertura che contiene i comandi dei testi; nel nostro caso avendo scritto il nostro nome sulla stampato abbiamo utilizzato per i testi l'apertura D11.

|

|

|

comando di uscita |

Nel caso si avessero dei dubbi sulla esecuzione della scontornatura si può uscire dal programma premendo <Fine>

|

|

|

comando di esecuzione della scontornatura |

10 - Se, invece, si è sicuri, si può ora accendere la macchina fresatrice, premere <enter> e procedere col programma MicroCam premendo <invio> su <Esecuzione>

|

|

miniatura dello stampato |

11 - Se tutto è andato bene si deve vedere una miniatura del circuito stampato, in colore blu, con la indicazione su dove andrà intagliato rispetto alla piastra. Se lo stampato in colore blu non si vede è meglio fare <esci> con il mouse. Se invece si vede e corrisponde ad un punto libero della piastra, possiamo fare click con il mouse su <avvia>

|

|

|

comandi disponibili |

12 - Si dovrebbe vedere lo stampato ingrandito con il contorno delle piste e piazzuole di colore blu.

|

| piste e piazzuole in blu, testo in bianco |

Premere più volte un qualunque tasto, per esempio lo spazio, per far proseguire il programma. Se invece si nota qualche anomalia premere <alt> + m per bloccare la esecuzione e quindi <esci> per uscire. Altrimenti continuare a premere un tasto fino a far partire la fresatrice e vedere il contorno delle piste incise in colore bianco.

|

|

|

scontorno in bianco di piste e piazzuole |

13 - Guardare costantemente la macchina fresatrice in modo che lavori nei punti previsti senza troppi rumori, ma piuttosto silenziosamente. Se si nota qualche anomalia lieve, premere <alt> + m dal programma per bloccarla. Se invece si ha paura di rompere qualcosa premere il bottone rosso sulla fresatrice in modo da bloccarla. Per sbloccarla girare verso destra la manopola rossa di protezione.

|

|

|

comandi disponibili |

14 - Una volta finito lo scontorno delle piste, prima di aprire lo sportello della fresatrice, premere il tasto <Esce> ed attendere lo spegnimento del motore. Fare attenzione a questo punto, altrimenti si rischia di bloccare il programma e quindi di riavviare il computer. Se si notano comandi di errore sul display della fresatrice "wrong", occorre spegnerla con precauzione.

La operazione di foratura conviene eseguirla in una sola volta per tutti gli stampati, in quanto richiede il cambio della punta da intaglio a drill, cioè foratura, e la rimessa della punta da intaglio, in modo da lasciare la macchina in ordine, per chi deve usarla. Ricordo ancora una volta che è bene lasciare la punta da intaglio inserita, in quanto la punta di foratura è molto delicata.

Le punte di foratura si riconoscono in quanto sembrano delle piccole punte di trapano da 0,80 mm. Possiamo usare le seguenti punte:

ZMD-H2080 con diametro 0,8 mm in punta;

ZMD-H2100 con diametro 1,0 mm in punta;

ZMD-H2150 con diametro 1,5 mm in punta;

Tutte le punte che usiamo hanno diametro di sostegno pari a 3,175 mm

1- sostituzione della punta da intaglio engraving con la punta drill di foratura; portare il supporto della punta in <Home> e con Z0 uguale a zero, agendo sui comandi manuali della fresatrice. Svitare la vite superiore con l'apposito attrezzo; tirare la punta verso l'alto con le mani, estrarla e rimetterla nella apposita custodia, evitando di toccare la tagliente punta. Prendere una punta di foratura, caratteristica per la punta di trapano, farla scendere lentamente fino a toccare leggermente la piastra e poi avviare la vite superiore fino a bloccarla. Richiudere il plexiglas di protezione.

2 - Se il file di foratura è stato prodotto regolarmente, e cioè si possiedono su carta i nomi di tutti i file di foratura da eseguire, si può proseguire; altrimenti occorre ripartire con main.bat, mettere <NONE> sulla porta di uscita; rifare <esegui lavorazione>. In tal modo la lavorazione di intaglio non viene eseguita, ma viene prodotto solo il file di foratura.

3 - Si può ora eseguire mcdrill.exe per la foratura dello stampato.

a) - Aprire una finestra DOS. Fare "cd\" in modo da portarsi in "C:\>".

b) - Digitare "cd camm" se mcdrill.exe si trova in "c:\camm".

c) - Se il nome del file di foratura è "miofile.drl" digitare:

mcdrill.exe miofile.drl lpt1 1

attenzione agli spazi, cioè mcdrill.exe seguito da uno spazio + il nome completo del file + uno spazio + il nome della porta su cui verrà eseguito il file di foratura + spazio + il numero di punta scelto nel file delle aperture, che di solito è 1. Infatti nel file delle aperture avevamo per esempio:

21, 80, 80, 1, 0, 0, 1

dove 1 di colonna 4 indicava la punta n. 1.

Questo perché volendo eseguire fori di diversi diametri occorrono diverse punte, e mcdrill.exe va rieseguito ogni volta dopo che si è inserita nella fresatrice la punta adatta.

d) - premere <invio>

4 - Togliere la punta da trapano e rimettere la punta da intaglio, in modo da evitare la inavvertita rottura delle punte. Indicare con l'apposito cartello la punta rimasta inserita nella macchina fresatrice.